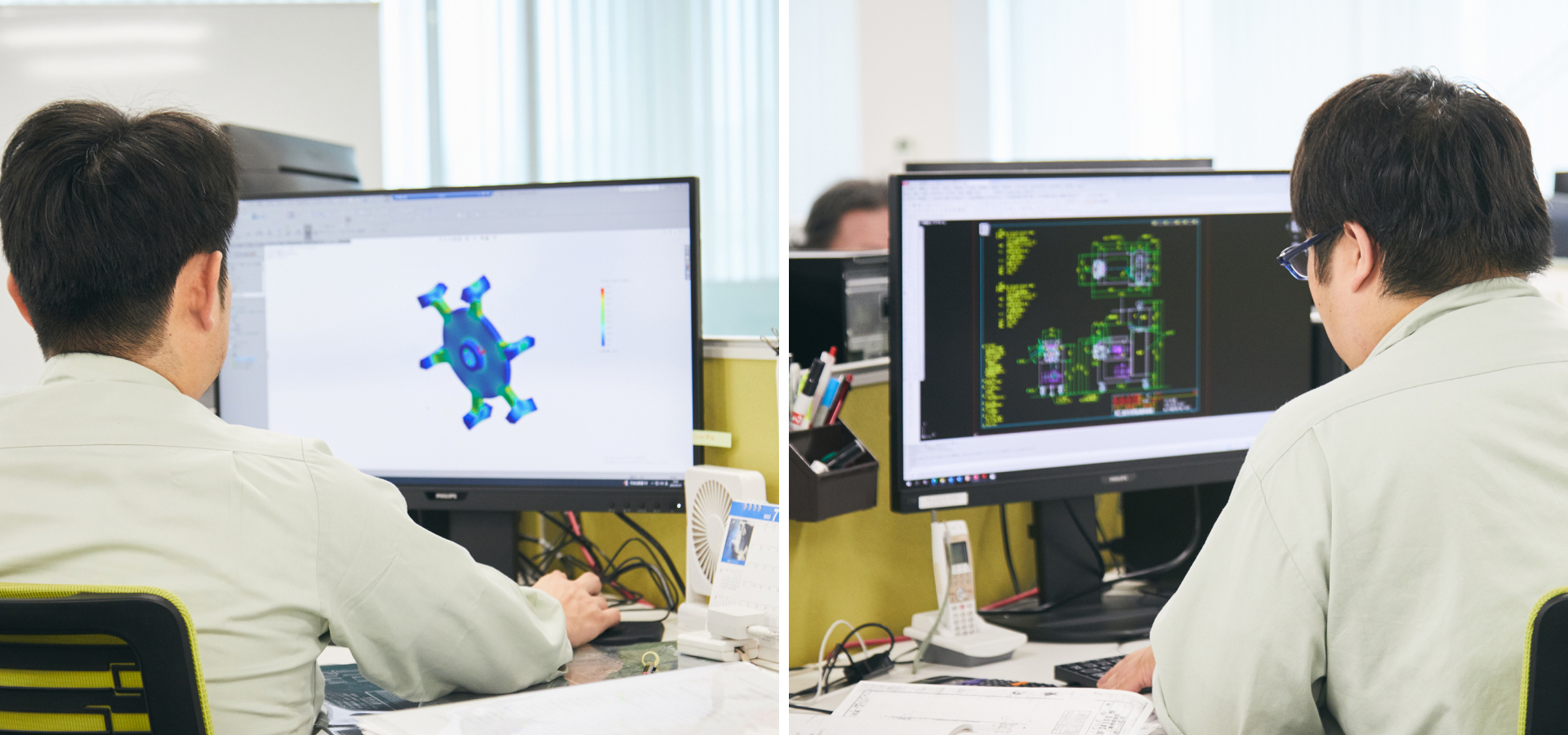

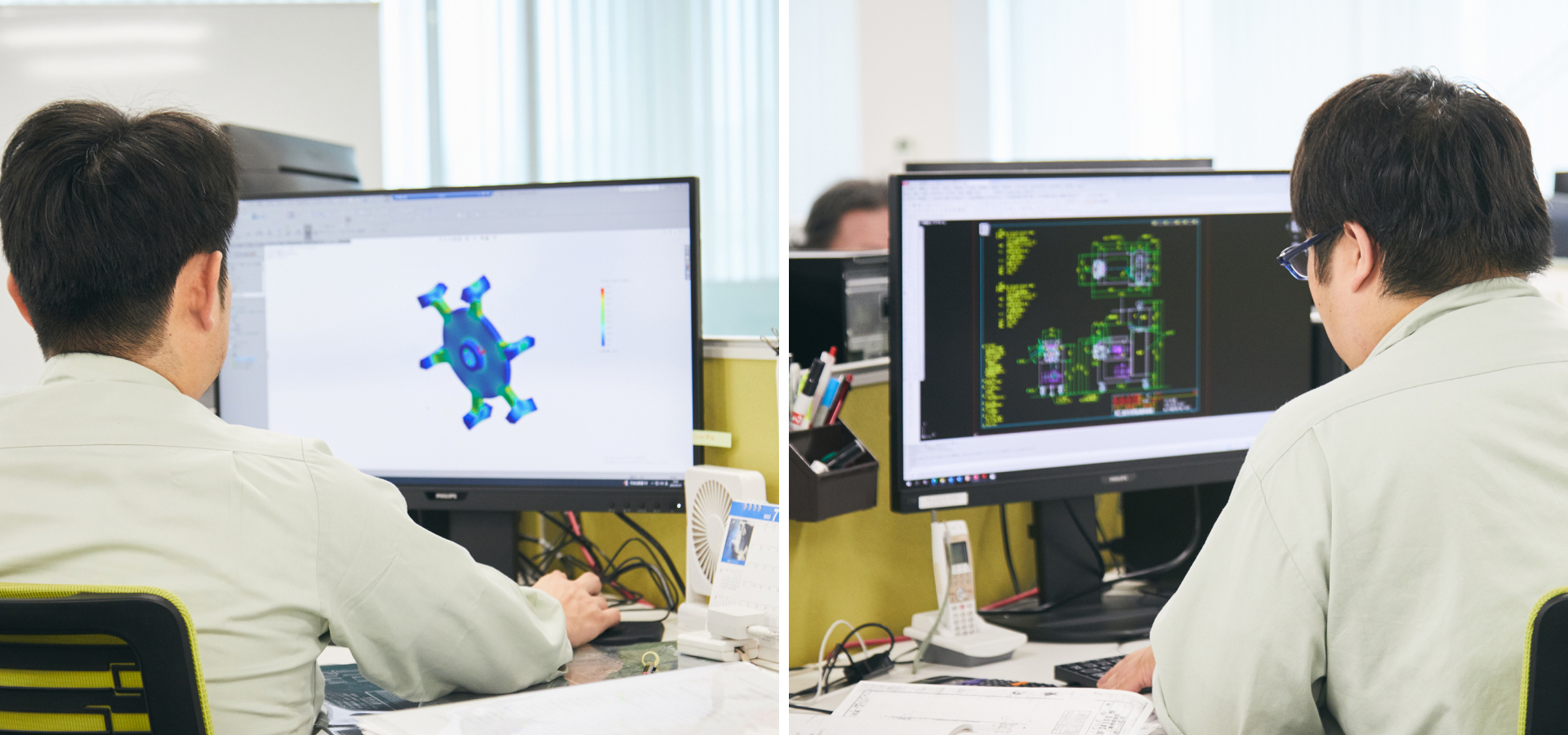

01設計

粉粒体機械の多くは、お客様のご要望に合わせてカスタマイズされています。

設計は材料工学、熱力学、流体力学、摩擦・摩耗・潤滑工学等の広範囲な知識が必要となります。

100年以上蓄積されたノウハウを元に、お客様にご満足して頂ける粉粒体機械を設計することが、技術者としての腕の見せどころです。

粉粒体機械の多くは、お客様のご要望に合わせてカスタマイズされています。

設計は材料工学、熱力学、流体力学、摩擦・摩耗・潤滑工学等の広範囲な知識が必要となります。

100年以上蓄積されたノウハウを元に、お客様にご満足して頂ける粉粒体機械を設計することが、技術者としての腕の見せどころです。

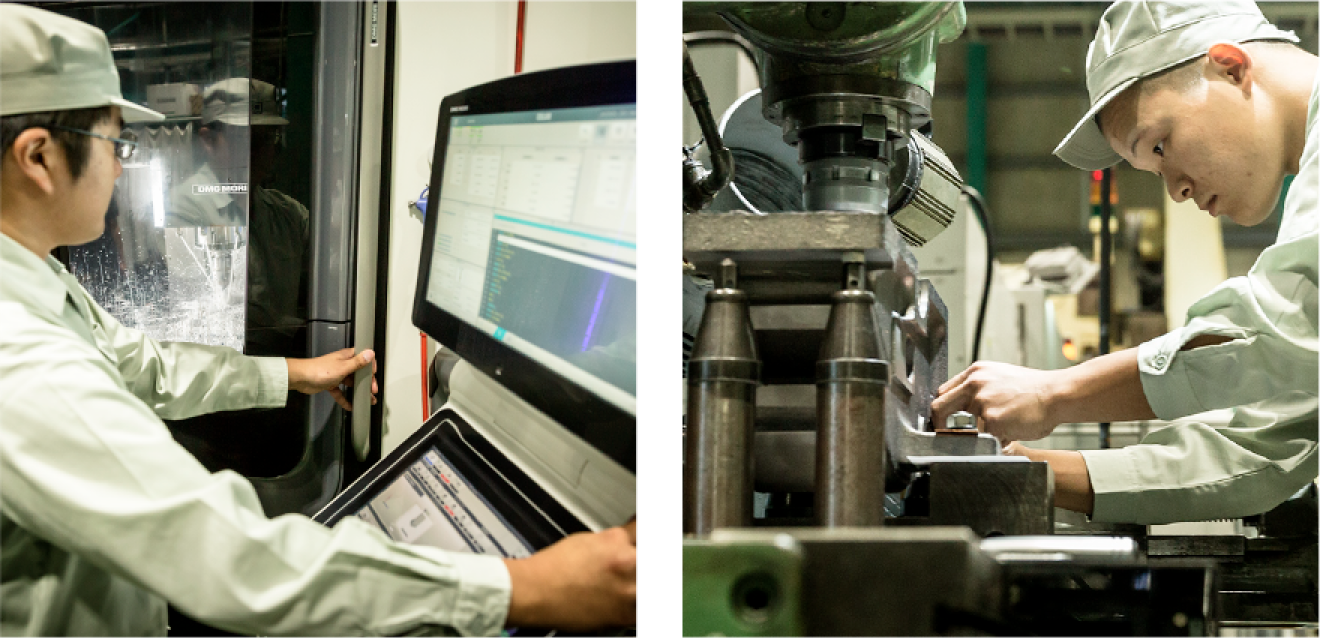

最新鋭のNC工作機械と職人による汎用工作機械により、精度の高い部品加工を行っています。

部品加工の精度が、粉粒体機械の性能に大きく影響するため、部品ごとに品質確認を行っています。

加工された部品は、内外面とも表面バフ研磨処理を行います。

バフ研磨することで光沢のある美しい仕上げ面が得られ、外観・美観と感触が向上します。

また、粉体付着抑制や汚染付着の防止、洗浄性向上等の効果があります。

高精度の部品を最終的に人の手で組み立てていきます。

機械の寿命にもつながる ベアリングやギヤの調整等には、熟練の技が必要です。

「お客様に機械を使いやすく、そして長く使ってもらいたい」という想いで仕上げております。

検査部門では組み立てられた製品の寸法測定や運転確認を行っています。

検査員は品質にこだわりをもち、カスタマイズされた製品にも的確に対応することで、

お客様に信頼頂ける品質をご提供します。